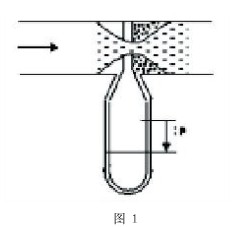

在管道内安装上孔板或喷咀等节流件, 由于节流件的孔径小于管道内径, 当流体流经节流件时, 流速截面突然收缩,流速放慢。 节流件后端流体的静压力降低, 于是在节流件前后发生静压力差(差与流见图 1) , 该静压力过的流体流量之间有确定的数值关系, 契合Q=K. △ P 。 用差压变送器(或差压计) 测量节流件前后的差压, 实现对流量的测量。

从法兰(或孔板安装件)取压。这是较为多见的一种取压方式,但是当取压口在管道底部时需要特别注意,因为在底部有能够会梗塞。

孔板前1倍管径,后0.5倍管径取压。这种办法相对困难一些,但是更准确,因为差压的zui大值在流体的收缩断面处,即0.5倍管径处。

角接取压 - 在口径较小的孔板上通常采用这种办法。因为空间的限制,在法兰上加工取压孔很困难。

角接取压法一般用于管道直径小于等于DN50的场所。

差压变送器发生的信号可以输出至流量显示仪,或许与温度和压力信号一起输入流量计算机,这样可以对流体的密度停止补偿。

管道 - 在孔板下游的zui小直管段要求为5倍管径,以增加由于管道效应引起的流速散布变化。

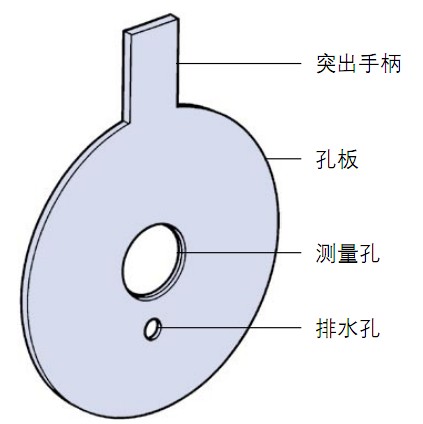

孔板流量计,通过在管道中插进一块开有小孔的节流元件来限制活动。孔板通常被称为一次元件。

为了测量流体流动时产生的差压,在孔板的上下游开有压力感应孔,压力感应孔与二次仪表(差压变送器)相连。差压变送器产生的信号可以输出至流量显示仪,或者与温度和压力信号一起输入流量计算机,这样可以对流体的密度进行补偿。

对于计量蒸汽的水平管道,水(冷凝水)可能会在孔板的上游积聚。为了防止这一现象,孔板的底部可以开一个排水小孔。当然,当孔板的外形确定后,在计算流量时,必须考虑排水小孔的影响。

孔板流量计的优点:

简单结实;精度高;成本低;假如计算、制造加工和安装契合ISO 5167,无须额定的标定和再检定。

孔板流量计的缺点:

由于流量和差压的平方根成比例关系,量程比限制为4:1及5:1。

由于水锤的作用,孔板能够会变形。假如设计或安装不当甚至会梗塞管道。

孔板的直角边缘在临时运行后能够会磨损,特别是用在湿润肮脏的蒸汽上。这些会改动孔板的特性,并且会影响精度。因此,为了保证孔板的重复性和精度,必须对孔板停止周期反省和改换。

孔板流量计系统的安装长度要求较高,为了保证精度,必须保证上下游至少有10倍和5倍管径的直管段。

相关差压式流量计:

V锥流量计,平衡流量计,弯管流量计,喷嘴流量计,阿牛巴流量计。